自社開発オリジナル設備

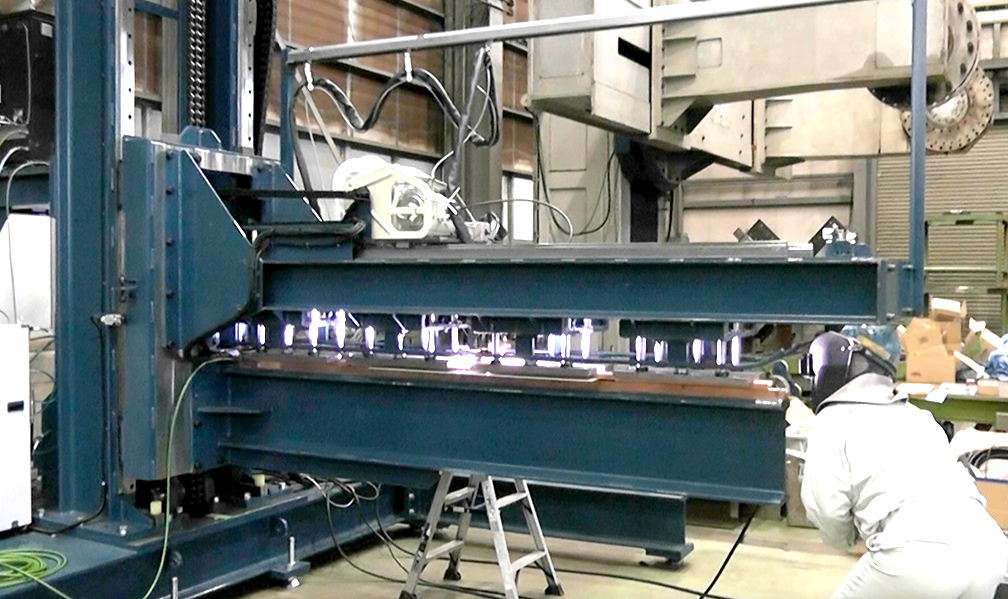

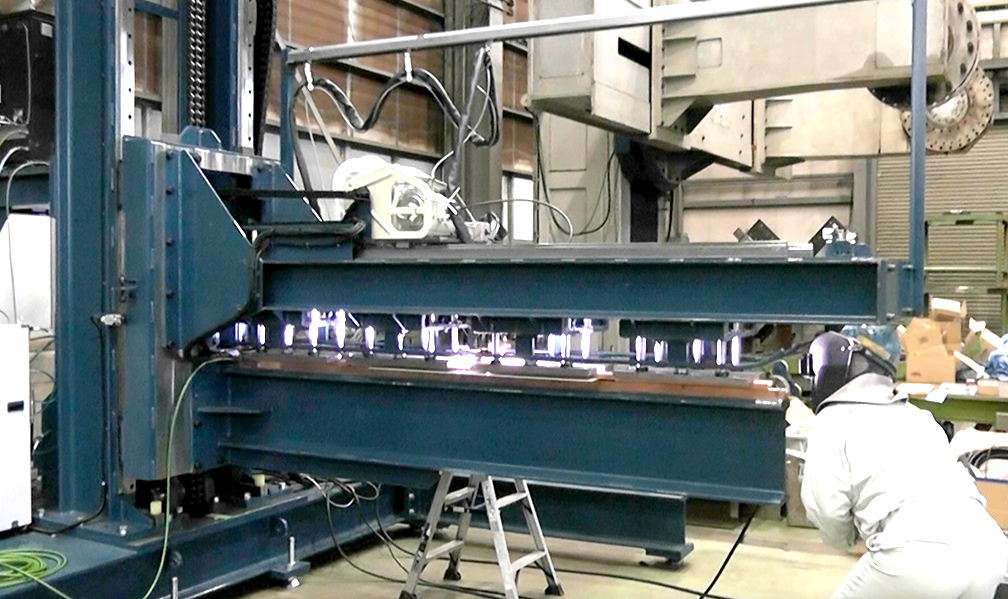

製缶用プラズマ溶接装置

東成GTEXに社名変更致しました。

2022年開発の当社用に特化した多様なサイズに対応できる(最大直径3m、長さ2.5m)製缶用プラズマ溶接装置です。

本プラズマ溶接は、従来のTIG溶接・MAG溶接と違い、開先加工が不要で片側1層での溶接が可能な為、溶接歪みが小さく高精度な自動溶接がローコストで実現可能となっています。

東成GTEXに社名変更致しました。

東成GTEXに社名変更致しました。

平らではない曲面である鏡板に円状の穴を開けることは、大変な作業で手間ばかりかかり開いた穴も正確ではありませんでした。

そこで、最大径3mの鏡板を乗せることのできる回転テーブルにプラズマ溶断ロボットを組み合わせた鏡板自動穴開け装置を自社開発し導入しました。鏡板に穴を開ける作業を効率化し、ノズル取り付け位置も正確になり、溶接ひずみも減らすことができます。

特に反応缶のようなノズルの多い容器には威力を発揮します。

東成GTEXに社名変更致しました。

管板穴あけ専業機・トルク制御付き拡管装置・管端シール自動溶接機を導入、管板穴あけ専業機は特別仕様のドリルによる自動穴開け装置です。穴位置のけがきが必要なく、そして自動でキリコを排出しながら厚さ100mmまで穴開けが可能です。

熱交換器で一番費用がかかる管板部分を自社で正確に早く製作できることは当社の強みです。

機械制御で管板に正確な穴あけを行います。

管板NC加工機であけた穴を、トルク制御拡管装置にて拡管します。

拡管した穴の周囲に管の端となる部分の溶接を行います。

| サブマージ溶接機 | 1000A | 2台 |

| TIG溶接機 | 500A 300A | 11台 |

| MIG、MAG溶接機 | 500A 350A | 10台 |

| 直、交流溶接機 | 5台 | |

| ターニングロール | 60t その他 | 4台 |

| マニプレーター | 4台 | |

| EV3軸ポジショナー | 3t、その他 | 2台 |

| 双腕3軸ポジショナー | 最大搭載質量:10t SIZE:Φ4000×L5000 | 1台 |

| 昇降装置 | 概要:双腕3軸ポジショナーと 併用して使用します | 1台 |

| 管端シール自動溶接機 | 電流:300A 適用可能:Φ15~90 | 1台 |

| シャーリング | W2400×16mm | 1台 |

| 万能切断機 | 1台 | |

| 4軸CNCパイプ切断機 | 加工可能:600A×L6000 Max 25mm | 1台 |

| プラズマ切断機 | 4台 | |

| ガス切断機 | 5台 | |

| 鏡板穴開けロボットシステム | 最大積載量3000kg・最大使用径Φ3000 | 1台 |

| 正面旋盤 | 1500mm | 1台 |

| 旋盤 | 3台 | |

| ラジアルボール盤 | 1600mm、その他 | 3台 |

| ボール盤 | 2台 | |

| フライス盤 | 1台 | |

切削盤 | 1台 | |

| チューブ拡管工具 | 電動式トルク制御拡管装置 油圧駆動式トルク制御拡管装置 | 3台 |

| 管板穴あけ機(ドリセッター) | 加工能力:径 Φ2~30 板厚 1mm~100mm(ステンレス) | 1台 |

| プレス | 300t その他 | 2台 |

| ブレーキプレス | 300t | 1台 |

| ベンディングロール | W3200×25mm W2000×16mm - | 1台 1台 1台 |

| パイプベンダー | 1台 | |

| アングルベンダー | 1台 |

15tクレーン2基で最大吊り上げ重量は30tまで可能です。

また、天井高さは14mの組立空間があり、超大型タンクの製造も可能です。

天井高さ 14m

最大吊り上げ重量 30t

| クレーン | 吊り上げ荷重:15t 吊り上げ荷重:5.0t 吊り上げ荷重:2.8t | 2台 2台 4台 |

| フォークリフト | FD20H-11、最大荷重 2,000kg | 1台 |